三維CT掃一掃,鑄件“隱私”全揭曉

2016-03-15 瀏覽量:484

(轉(zhuǎn)自:材料與測試網(wǎng))

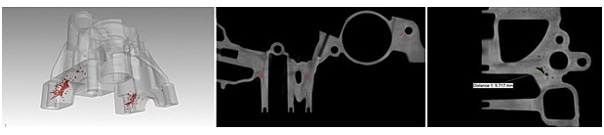

使用先進(jìn)的三維CT系統(tǒng)進(jìn)行自動(dòng)化檢測

鑄造是澆注某種液體(通常是金屬或塑料)到模具中,從而生產(chǎn)出我們想要的固體工件。當(dāng)然以上只是純理論,實(shí)際生產(chǎn)出的這些“固體”工件通常都會(huì)存在空隙或夾雜物,而這或多或少都會(huì)影響工件成品的性能。工件存在氣孔可不是什么好事,因?yàn)檫@可能導(dǎo)致成品強(qiáng)度下降或者是遺留許多開口孔,從而導(dǎo)致其性能無法達(dá)到要求。

但如果通過精加工工藝將這些空隙去除,或者是判斷出其尺寸及形狀等不會(huì)對工件性能造成影響,那么這樣的工件是可以接受的。或者說,這些孔洞本身就是有意為之,目的是降低產(chǎn)品重量而對性能不產(chǎn)生影響,那么當(dāng)然也是可以接受的。如果是這種情況,孔洞的尺寸就顯得至關(guān)重要了。

因此我們所面臨的挑戰(zhàn)是,從可接受氣孔或人為氣孔中區(qū)分出那些不符合標(biāo)準(zhǔn)的氣孔,后面可以將更多的生產(chǎn)時(shí)間花在這些不良工件上,以免它們被投放到市場中。

三維CT系統(tǒng)適用于各種各樣的應(yīng)用,且無論是單獨(dú)檢測還是在線檢測都非常靈活。

理想的檢測流程

如果空隙在工件外側(cè),通過目視就可以很容易的進(jìn)行識(shí)別并評估。而內(nèi)部空隙的處理則較為困難,用于識(shí)別這些空隙的技術(shù)主要包括二維射線檢測或三維計(jì)算機(jī)斷層掃描(3D CT)技術(shù)。理想的檢驗(yàn)流程可以是:

1. 100%檢測鑄件,并且速度要足夠快,以保持生產(chǎn)流程的推進(jìn)。

2.檢測流程是可重復(fù)、可重現(xiàn)且足夠精確的,這樣能夠排除所有不合標(biāo)準(zhǔn)的工件,避免錯(cuò)誤排除那些帶有不影響性能孔洞的工件。

3.實(shí)現(xiàn)上述目標(biāo)的同時(shí),無需頻繁進(jìn)行校準(zhǔn)或后期處理。

4.提供掃描結(jié)果的三維顯示,實(shí)現(xiàn)有意義的分析。

5.能夠?qū)ぜM(jìn)行分析,對其好壞進(jìn)行分類。

顯然,通過二維檢測技術(shù)來實(shí)現(xiàn)以上目標(biāo)是非常困難的。除非這個(gè)工件是扁平的,否則二維檢測技術(shù)所能提供的信息非常有限,甚至可能導(dǎo)致誤判,錯(cuò)誤地將完全可接受的工件丟棄。

當(dāng)今工件的屬性日益復(fù)雜,要實(shí)現(xiàn)以上檢測目標(biāo),就必須使用3D CT技術(shù)。然而實(shí)際上,即使是使用3D系統(tǒng),要實(shí)現(xiàn)上述的第一個(gè)目標(biāo)也絕非易事。好消息是,最好的3D CT系統(tǒng)現(xiàn)在可以在短短90秒內(nèi),對復(fù)雜如汽車發(fā)動(dòng)機(jī)缸蓋這樣的工件進(jìn)行徹底檢測,對活塞零件的檢測只需要30秒,而對那些塑料的醫(yī)療用品更是只需要幾秒鐘。但是,在不同的3D系統(tǒng)中,其提供的檢測精確度、易用性,以及考慮到重新校準(zhǔn)和掌握需求時(shí)的實(shí)際信息傳輸量存在很大的變化。

利用先進(jìn)的3D CT技術(shù)可以在10秒內(nèi)完成對鑄件的檢測,用紅色突顯出孔洞并給出實(shí)際測量的孔洞尺寸。

傳統(tǒng)CT技術(shù)

起初CT技術(shù)被開發(fā)用于生成對象內(nèi)部特征的圖像,而不要求非常精確地進(jìn)行測量。

在醫(yī)療應(yīng)用中,CT用于診斷疾病、外傷或畸形,但不能對其屬性進(jìn)行精確測量。在大多數(shù)情況下,醫(yī)師只是簡單地瀏覽一下,發(fā)現(xiàn)存在的問題,或者是獲取一些進(jìn)行手術(shù)的實(shí)際數(shù)據(jù)。

在工業(yè)應(yīng)用中,傳統(tǒng)CT技術(shù)主要用于進(jìn)行無損檢測(NDT),確定工件內(nèi)部是否存在缺陷。我們通常將具備可識(shí)別內(nèi)部缺陷的工件視為次品,無關(guān)乎其缺陷程度。出于這個(gè)原因,即使CT系統(tǒng)存在一些實(shí)質(zhì)性的測量誤差,或者是在測量時(shí)存在顯著的“偏離”,我們都是完全可以接受的。精確和可重復(fù)的測量需要特定的系統(tǒng)設(shè)計(jì)。舉例來說,即使是一個(gè)能夠產(chǎn)生真實(shí)圖像的便攜式掃描器,但如果需要更準(zhǔn)確的數(shù)據(jù),同樣需要結(jié)合一個(gè)合適的坐標(biāo)測量機(jī)(CMM)。

高精度測量

補(bǔ)償CT系統(tǒng)測量誤差的方法之一是將一個(gè)“容差系數(shù)”增加至系統(tǒng)提供的數(shù)字中。換句話說,該系統(tǒng)提供一個(gè)合理的近似尺寸測量值,同時(shí)系統(tǒng)軟件增加一個(gè)正/負(fù)范圍,以補(bǔ)償測量的不確定性。屬于這個(gè)擴(kuò)大范圍內(nèi)的空隙才是判廢工件的主要原因。這是一種比較保守的,旨在排除可能出現(xiàn)問題工件的方法。這種“安全第一”的方法所存在的問題是,可能會(huì)導(dǎo)致那些實(shí)際上完全合格的鑄件最終接受報(bào)廢處理,同時(shí)降低了工藝成品率,提高了生產(chǎn)成本。

測量數(shù)據(jù)的偏差是由于系統(tǒng)缺乏精確重復(fù)性導(dǎo)致的,要解決這個(gè)問題,通常是通過對系統(tǒng)進(jìn)行頻繁的重新校準(zhǔn),以減少測量值的變化,或者是通過連續(xù)對已知尺寸的標(biāo)準(zhǔn)偏差進(jìn)行持續(xù)對比來處理的。頻繁的校準(zhǔn)可以提高精確度,但其成本過高且減慢了整個(gè)測量的進(jìn)程。另外,雖然在重新校準(zhǔn)后精度立刻得到了提高,但隨著時(shí)間的流逝,精度又在逐漸下降。

另一種糾正偏離的方法是“縮放”。這是將被分析工件與已知尺寸標(biāo)準(zhǔn)工件進(jìn)行持續(xù)對比,使用軟件補(bǔ)償測量中發(fā)現(xiàn)的已知錯(cuò)誤數(shù)量。當(dāng)然這都只是從理論上來說,實(shí)際問題是,在不同尺度和密度的情況下,CT測量的誤差率是非線性的。這是因?yàn)閄射線不是單色的,當(dāng)遇到工件邊緣時(shí)會(huì)發(fā)生不同波長的散射。

簡而言之,要真正產(chǎn)生快速、可重復(fù)且準(zhǔn)確測量結(jié)果的唯一方法是,使用從物理上確保工件的精確測量或無需對孔隙尺寸進(jìn)行補(bǔ)償?shù)南到y(tǒng)。確定某種系統(tǒng)能力的最佳方法是通過直接的觀察再結(jié)合評估系統(tǒng),最好是在最具挑戰(zhàn)性的條件下,才能夠更好地觀察出這種系統(tǒng)的實(shí)際性能。測量明顯不同尺寸的工件,然后重復(fù)測量過程(對小尺寸、大尺寸工件分別進(jìn)行測量)。通過與已知系統(tǒng)獲取的結(jié)果進(jìn)行對比(如CMM),然后對系統(tǒng)設(shè)置進(jìn)行觀察,同時(shí)對可重復(fù)性和測量精度進(jìn)行評估。

無損檢測系統(tǒng)不走“高精度”路線的原因

最初設(shè)計(jì)針對無損檢測的測量系統(tǒng)的初衷是用在某些涉及緊密公差測量的領(lǐng)域,這些測量系統(tǒng)能夠彌補(bǔ)原先系統(tǒng)的不足。

首先,大多數(shù)系統(tǒng)都允許對X射線源、試樣及X射線探測器的位置進(jìn)行寬幅調(diào)整,以適應(yīng)不同尺寸的試樣。但這種靈活性也導(dǎo)致高昂的成本。

第一,自由度的增加會(huì)產(chǎn)生顯著的錯(cuò)誤來源,同時(shí)降低系統(tǒng)的精度,而這往往都是不必要的。在許多情況下,這種“靈活性”真正的好處是讓制造商重新調(diào)整現(xiàn)有系統(tǒng),同時(shí)在制造這類系統(tǒng)時(shí)發(fā)揮規(guī)模優(yōu)勢。事實(shí)是,這些聲稱“無所不能”的測量系統(tǒng)往往會(huì)讓你在測量精確度上付出代價(jià)。

另一個(gè)潛在的錯(cuò)誤來源是測試期間轉(zhuǎn)動(dòng)工件的旋轉(zhuǎn)平臺(tái)。這是一個(gè)在測試期間必須移動(dòng)的組件,但其運(yùn)動(dòng)的穩(wěn)定性和可預(yù)測性取決于平臺(tái)轉(zhuǎn)動(dòng)的軸承技術(shù)。高精度旋轉(zhuǎn)軸的成本較高,但在測量期間能提供更準(zhǔn)確的定位。由單個(gè)組件、可調(diào)節(jié)組件和低級轉(zhuǎn)軸引起的運(yùn)動(dòng)量可能很小,但這些量累計(jì)之后則會(huì)導(dǎo)致對工件和缺陷測量的顯著誤差。因此測量中并不需要發(fā)生很嚴(yán)重的錯(cuò)誤就可能導(dǎo)致將一個(gè)質(zhì)量良好的工件送到廢料堆中,尤其是當(dāng)系統(tǒng)“出于安全起見”而夸大了測量誤差。

溫度變化也可能會(huì)影響精度。即使只是幾度的變化也可能顯著影響結(jié)果,因?yàn)镃T系統(tǒng)的組件受溫度影響發(fā)生了擴(kuò)張或收縮的現(xiàn)象。如果檢測目標(biāo)只是通過無損檢測簡單的發(fā)現(xiàn)工件內(nèi)部的缺陷,以確認(rèn)沒有量化問題,那么由于溫度變化而產(chǎn)生的誤差則不會(huì)影響結(jié)果。但是孔洞一般都非常小,要對其進(jìn)行測量必須要考慮溫度的影響。

雖然系統(tǒng)可以定期進(jìn)行重新校準(zhǔn)以排除溫度變化的影響,但是重新校準(zhǔn)就必須停止系統(tǒng)運(yùn)行并降低產(chǎn)量。而那些致力于最小化或消除溫度變化影響的系統(tǒng)成本較高,但這些系統(tǒng)在運(yùn)行中可以帶來更高的成本效益,同時(shí)能夠產(chǎn)生可靠且可重復(fù)的測量結(jié)果。

最終決策

雖然系統(tǒng)軟件不能充分彌補(bǔ)系統(tǒng)物理精度的損失,但其能夠?qū)Y(jié)果進(jìn)行評估,并且在某些時(shí)候能夠?qū)σ恍?fù)雜的工件做出決策。

工件測量的理想標(biāo)準(zhǔn)是其原始的CAD設(shè)計(jì)。幸運(yùn)的是,計(jì)算機(jī)可以很容易地識(shí)別出3D CAD模型是通過哪些模具制成的,同時(shí)將CT掃描這些模型的數(shù)字化結(jié)果進(jìn)行比較,指出來自原始模型的所有偏差,并突出那些超出可接受范圍的偏差。這對于任何CT系統(tǒng)來說都是一個(gè)關(guān)鍵特征,但必須要與來自CT系統(tǒng)的準(zhǔn)確數(shù)據(jù)相比較時(shí)才有效。

評估系統(tǒng)

顯然,不是所有的應(yīng)用都需要最高的精度和最大的信息傳輸量。對于那些確實(shí)需要的,我們在確定其系統(tǒng)性能上也分若干步驟。首先就是從以下方面來定義你的需求:

• 待評估工件的尺寸范圍

• 可接受的孔隙程度

• 是否需要對鑄件進(jìn)行100%檢測

• 生產(chǎn)線的運(yùn)行速度

• 測試流程怎樣持續(xù)

• 誤檢的成本

• 進(jìn)度延誤的成本

• 用于測試設(shè)備的預(yù)算

• 測試單個(gè)工件的成本,其中包括準(zhǔn)備時(shí)間、校準(zhǔn)和掃描時(shí)間

• 運(yùn)營成本,其中包括誤檢合格工件或漏檢有缺陷工件的成本

具備了以上這些信息,你就可以開始評估系統(tǒng)。但是我們要明白一點(diǎn),在實(shí)驗(yàn)室或其它控制環(huán)境下能達(dá)到的性能,未必就能在生產(chǎn)線上實(shí)現(xiàn)。

測試的時(shí)候請使用你自己的工件。

除非你愿意頻繁地重新調(diào)整線上系統(tǒng),否則在對工件測試前不要進(jìn)行提前校準(zhǔn)。

要對持續(xù)測試的結(jié)果進(jìn)行監(jiān)控,以確保系統(tǒng)的重復(fù)性和再現(xiàn)性。

確保自己明白可接受工件定義的范圍以及如何確定這個(gè)范圍。

檢查數(shù)據(jù)和表現(xiàn)出的性能,然后弄清廠商承諾的操作上可重復(fù)性的程度。

檢查系統(tǒng)適應(yīng)溫度變化的程度,以及需要進(jìn)行哪些校準(zhǔn),以使系統(tǒng)的精度不因時(shí)間流逝而下降。

檢查軟件是否可用于補(bǔ)償測量變化。

最后,立足于你的財(cái)務(wù)情況來決策“大格局”,包括勞動(dòng)力成本、生產(chǎn)率和廢料可避免成本或設(shè)備成本來進(jìn)行綜合判斷。

當(dāng)然,如果在經(jīng)濟(jì)狀況允許的條件下是可以選擇當(dāng)今最好的3D CT技術(shù),這種技術(shù)已經(jīng)可以實(shí)現(xiàn)對鑄件100%的檢測,同時(shí)又不會(huì)減慢生產(chǎn)進(jìn)度;幾乎不需要進(jìn)行調(diào)整或校準(zhǔn);并且可以保證精度,確保遞交的工件不存在空隙問題,同時(shí)不會(huì)報(bào)廢那些符合標(biāo)準(zhǔn)但系統(tǒng)發(fā)出警報(bào)的工件。

*** 結(jié)束 ***

MTT(美信檢測)是一家從事材料及零部件品質(zhì)檢驗(yàn)、鑒定、認(rèn)證及失效分析服務(wù)的第三方實(shí)驗(yàn)室,網(wǎng)址:m.czyx888.com,聯(lián)系電話:400-850-4050。

- 了解更多

- 資質(zhì)證書

- 專家介紹

- 聯(lián)系我們

- 聯(lián)系我們

深圳美信總部

熱線:400-850-4050

郵箱:marketing@mttlab.com

蘇州美信

熱線:400-118-1002

郵箱:marketing@mttlab.com

北京美信

熱線:400-850-4050

郵箱:marketing@mttlab.com

東莞美信

熱線:400-116-1002

郵箱:marketing@mttlab.com

廣州美信

熱線:400-850-4050

郵箱:marketing@mttlab.com

珠海美信

熱線:400-850-4050

郵箱:marketing@mttlab.com